随着晶片的总厚度变化 (TTV) 越来越低、对特定结构表面的要求越来越高,极精确制程厚度监测采用的非接触式和非破坏性测量技术已经成为不可或缺的测量方案。

不同的晶片厚度范围、不同的晶片原材料以及苛刻的在线工艺环境(例如,由于研磨屑而无法清楚地看到晶片)均是测量技术面临的挑战。

CHRocodile 2 IT、IT DW 系列和 2 DPS 传感器能够稳妥可靠地测量各种晶片厚度和材料,防水耐酸探头和喷水探头抗磨损,降低了运行成本。

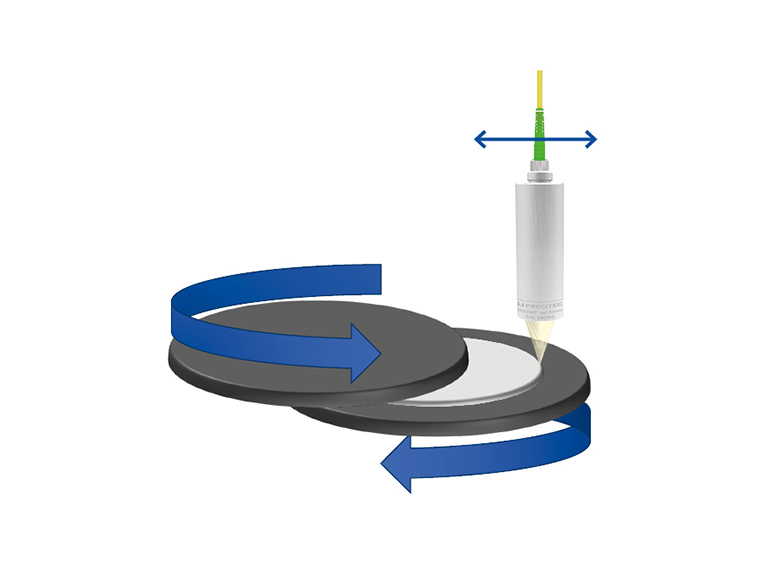

晶片弯曲度、翘曲度或总厚度变化过大是晶片处理和加工面临的巨大挑战,甚至会导致晶片破裂和严重的生产损失。为了将损失降至最低,必须定期对这些尖端的高度均匀性和横向位置进行检测。

非接触式光学测量技术能够在容易出现晶片弯曲和翘曲的生产过程中进行测量。CHRocodile 2 IT 和 CHRocodie 2 DPS 传感器使用灵活,配有紧凑的白光探头,易于改装,可测量各种晶片。

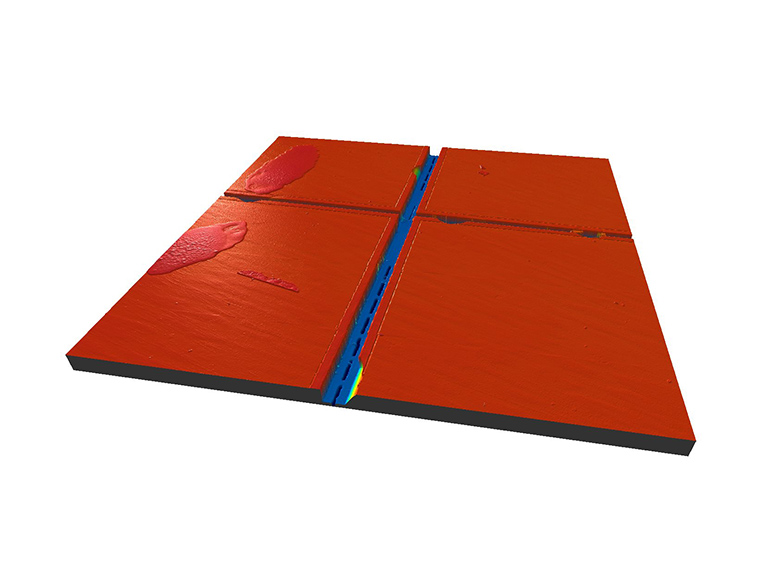

在材料处理期间或之后监测切割槽的深度和宽度可以保证达到要求的处理质量。同时还应检测切割槽,确认是否有裸片裂纹,否则可能导致裸片破损和高昂的生产损失。

如果晶片不符合标准要求,对切割槽深度和宽度的测量确保可以返工。

为了将切割槽实现最大部分成像,并尽可能多地发现裸片裂纹,必须采用高横向分辨率和高精度的测量工具进行快速非接触式测量。CHRocodile CLS 非常适合测量切割槽的深度和宽度。

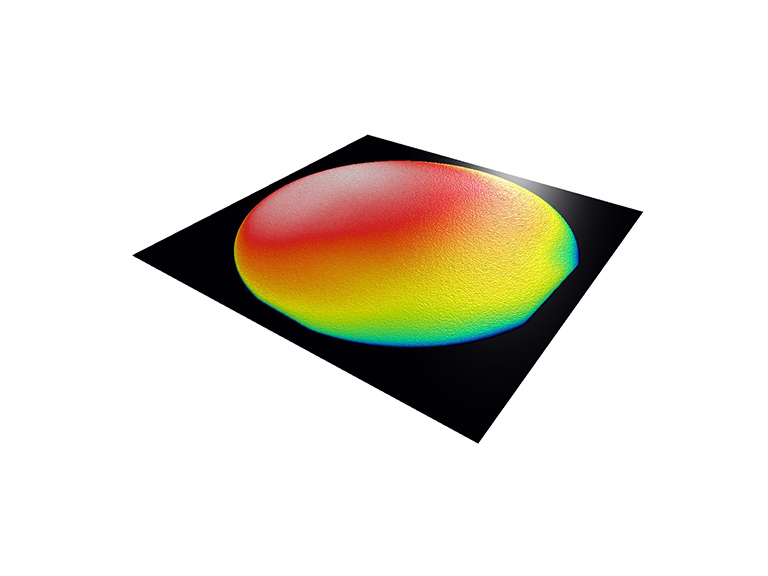

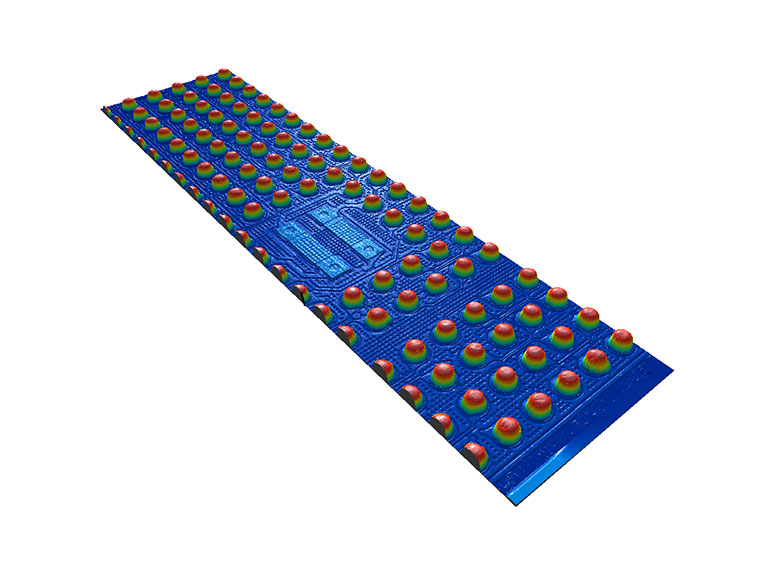

晶片级凸点和焊接凸点对于电子互连至关重要,测量这些凸点的高度和共面性可保证互连质量。随着凸点间距的减小和凸点密度的增加,只有同轴成像才能足够精确和快速地测量形貌。

CHRocodile CLS 利用同轴成像技术实现高精度、高分辨率的测量。此外,同轴成像技术以垂直于样品的角度进行测量,因此,即使在间距很小且坡度很大时,也能精确测量凸点形状。

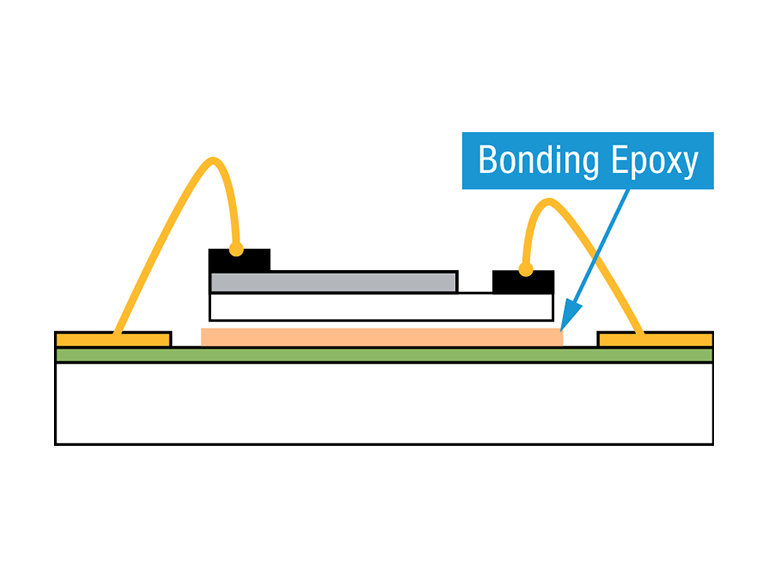

裸片和晶片粘合越来越多地取代了传统的粘合技术,因为这种粘合方式的粘合部分更小,且可实现集成电路 (IC) 封装,并且还降低了芯片的能耗。但裸片或晶片的高精度调准对于确保输入输出连接的正确性至关重要。

CHRocodile 2 S、CLS、2 IT 光学传感器可测量裸片的精确位置、高度、倾斜度和旋转度,并在粘合过程中实现精确的晶片对准。速度测量也可实现制程检测,提高产量,且可在生产过程中去除有缺陷的粘合片。

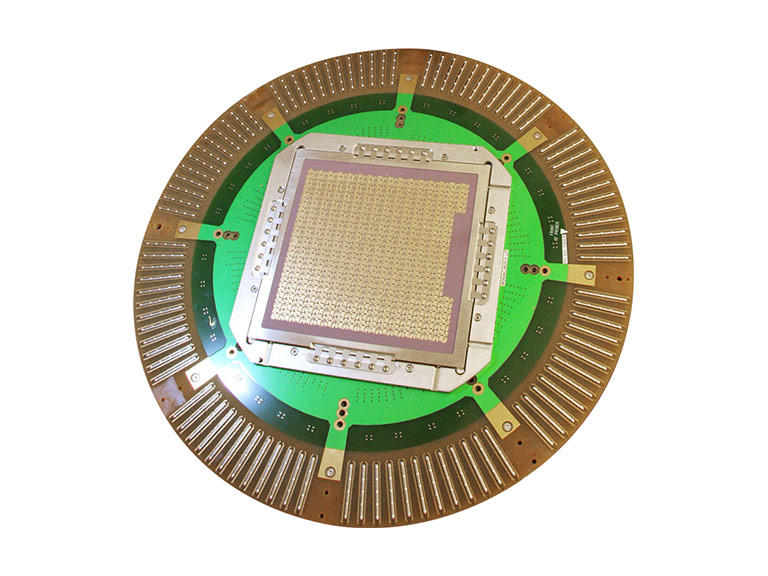

通常采用探针卡在成品晶片上进行电路测试。探针卡上有许多微小的尖端,分别接触晶片上的每个裸片,并发出测试信号。必须定期对这些尖端的高度均匀性和横向位置进行检测,以确保最佳的晶片测试结果。

每个探针卡上有数千个紧密封装的尖端,因此需要快速同轴测量,最重要的是要保证非接触式计量。

CHRocodile CLS 线传感器和白光视觉相机中的白光共焦技术可确保快速稳妥可靠的检测,并具有极高的横向和轴向精度。